Introdução: o carro-chefe versátil da redução de tamanho

No vasto panouama dos equipamentos de processamento industrial, poucas máquinas courespondem às versatilidade robusta e importância fundamental do moinho de martelos. Como tecnologia fundamental para redução do tamanho das partículas em inúmeras indústrias, os moinhos de martelo transformam materiais sólidos a granel em grânulos uniformes e utilizáveis através de um processo mecânico simples, mas altamente eficaz. Desde a produção de rações agrícolas e processamento de pós farmacêuticos até operações de reciclagem e preparação de minerais, essas máquinas robustas servem como britadores primários ou secundários capaz de lidar com uma variedade extraordinária de materiais. Este guia abrangente examina os princípios operacionais, variações de projeto, principais aplicações e critérios de seleção para moinhos de martelos, fornecendo aos engenheiros, gerentes de fábrica e profissionais de processamento o conhecimento essencial para otimizar suas operações de redução de tamanho.

Princípio Operacional Fundamental: Como Moinhos de martelo Trabalho

Basicamente, um moinho de martelos opera com base no princípio de fratura de partículas baseada em impacto . O processo de redução de tamanho segue uma sequência sistemática:

-

Ingestão de Materiais: O material de alimentação é introduzido na câmara de moagem através de um mecanismo de alimentação controlado (funil alimentado por gravidade, alimentador volumétrico ou transportador helicoidal).

-

Impactoo das Partículas: Gireo rapidamente martelos (peças metálicas retangulares, reversíveis ou articuladas) fixadas a uma central rotor atingir as partículas que chegam com energia cinética substancial.

-

Fratura de Partículas: O impacto quebra materiais frágeis ao longo de linhas de fratura naturais ou corta e rasga substâncias fibrosas.

-

Redução Secundária: As partículas são ainda mais reduzidas à medida que são lançadas contra a câmara revestimentos de desgaste internos e collide with other particles.

-

Classificação de tamanho: O material reduzido continua esse processo até que seja pequeno o suficiente para passar por um tela perfurada (ou grelha) que circunda parte da câmara de moagem, determinando o tamanho máximo final das partículas.

-

Descarga: O material dimensionado que passa pela peneira é descarregado, normalmente por gravidade ou transporte pneumático, para coleta ou para o próximo estágio de processamento.

Isto fresamento de impacto contínuo e de alta velocidade Este processo torna os moinhos de martelo excepcionalmente eficientes para uma ampla variedade de materiais, especialmente aqueles que são friáveis, abrasivos ou fibrosos.

Componentes principais e variações de design

O desempenho e a adequação da aplicação de um moinho de martelos são determinados pela sua configuração específica de projeto.

1. Principais componentes mecânicos

-

Conjunto do rotor: O coração da máquina. Um eixo de aço resistente montado em rolamentos grandes, transportando vários discos de rotor onde os martelos estão montados. A velocidade do rotor (normalmente 1.800–3.600 RPM) é uma variável crítica.

-

Martelos: Os elementos de redução de tamanho ativos. Os projetos incluem:

-

Martelos Fixos (Rígidos): Aparafusado diretamente ao rotor, oferecendo resistência máxima para os materiais mais resistentes.

-

Martelos oscilantes: Articulado em pinos, permitindo que eles balancem para fora enquanto giram. Este design absorve choques de objetos não quebráveis, proporcionando proteção contra danos.

-

Martelos reversíveis: Pode ser invertido para utilizar uma segunda borda afiada, duplicando a vida útil antes que seja necessária substituição ou afiação.

-

-

Câmara e revestimentos de moagem: A caixa fechada onde ocorre a redução de tamanho. Está equipado com peças substituíveis placas de desgaste or forros (geralmente feito de aço AR400 ou manganês) para proteger a caixa contra desgaste abrasivo.

-

Tela (Grade): O dispositivo de dimensionamento. Telas com perfurações circulares ou ranhuradas de tamanho preciso circundam 180–300 graus do rotor. O o diâmetro do furo da tela controla diretamente o tamanho máximo de partícula do produto descarregado.

-

Mecanismo de alimentação: Pode ser alimentação superior, inferior ou lateral dependendo da aplicação e das características do material.

-

Sistema de acionamento: Normalmente consiste em um motor elétrico conectado através Correias em V e roldanas ao eixo do rotor. Isso permite algum ajuste de velocidade alterando os tamanhos das polias.

2. Principais configurações de projeto

-

Moinhos de descarga por gravidade: O design mais simples. O material reduzido cai através da tela por gravidade. Melhor para lixamento fino de materiais leves e não abrasivos.

-

Moinhos de descarga pneumática: Incorpora um poderoso ventilador de sucção de ar na alta. Isto cria pressão negativa na câmara, melhorando o rendimento, resfriando o produto e aumentando a eficiência da peneira, especialmente para moagem fina (<100 mícrons).

-

Moinhos de tela de círculo completo: Apresentam uma peneira de 300 graus, maximizando a área da peneira para um determinado diâmetro do rotor. Essa configuração aumenta drasticamente o rendimento para aplicações que envolvem moagem fina ou moagem de materiais fibrosos, como cavacos de madeira ou biomassa. A grande área da tela evita entupimentos.

-

Escala Industrial vs. Laboratório: Os moinhos industriais são unidades resistentes e de alta potência para operação contínua. Moinhos em escala de laboratório são unidades de bancada usadas para desenvolvimento de produtos, testes de viabilidade e produção de pequenos lotes.

Aplicações Industriais Primárias e Processamento de Materiais

Os moinhos de martelo são onipresentes devido à sua adaptabilidade. Os principais setores de aplicação incluem:

-

Agricultura e produção de ração animal: A maior área de aplicação. Usado para moagem grãos (milho, trigo, soja) , bolos de oleaginosas e ingredientes fibrosos para criar ração animal uniforme. A capacidade de controlar o tamanho das partículas é crítica para a digestão animal e a qualidade dos pellets de ração.

-

Processamento de biomassa e biocombustíveis: Essencial para redução do tamanho de cavacos de madeira, resíduos agrícolas (palha, cascas) e culturas energéticas dedicadas antes da pelotização ou briquetagem. As peneiras circulares completas são padrão aqui.

-

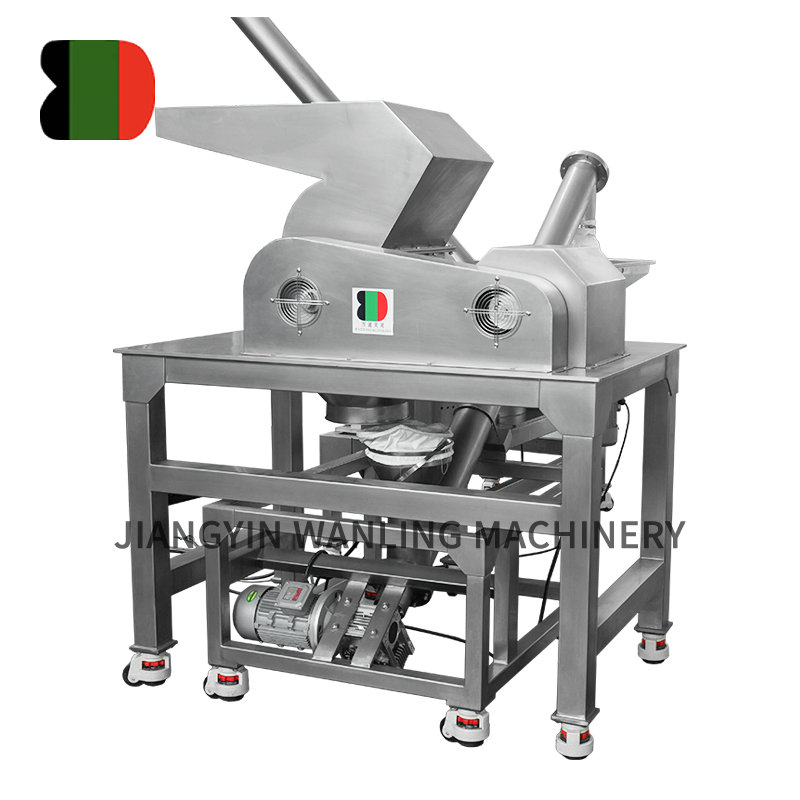

Processamento de Alimentos: Usado para moer especiarias, açúcar, vegetais secos e alimentos em pó onde o design sanitário (geralmente com construção em aço inoxidável) é fundamental.

-

Indústrias Farmacêuticas e Químicas: Para moagem fina de ingredientes farmacêuticos ativos (APIs) e pós químicos. Os projetos concentram-se na contenção, facilidade de limpeza e controle preciso do tamanho das partículas, geralmente com pontas de martelo e telas especializadas.

-

Reciclagem e processamento de resíduos: Crucial para trituração de lixo eletrônico (lixo eletrônico) , resíduos sólidos municipais , plásticos e metais para separação e recuperação downstream. Freqüentemente, são moinhos de martelo "trituradores" ou "porcos" para serviços pesados.

-

Minerais e Mineração: Usado para triturar e pulverizar carvão, calcário, gesso e outros minerais moderadamente abrasivos.

Moinho de martelo vs. outras tecnologias de redução de tamanho

Selecionar o moinho certo requer compreender as alternativas. Veja como os moinhos de martelo se comparam:

| Equipamento | Mecanismo | Melhor para | Limitações/não é ideal para |

|---|---|---|---|

| Moinho de martelo | Impacto / Atrito (Martelos de alta velocidade) | Materiais friáveis versáteis , materiais fibrosos, agregados. Ampla faixa de tamanho de partículas (de grossas a finas). | Materiais altamente abrasivos (alto desgaste), materiais sensíveis ao calor (podem gerar calor), materiais muito duros (>Mohs 5). |

| Triturador de mandíbula | Compressão (Placas de mandíbula fixas e móveis) | Britagem primária de materiais muito duros e abrasivos (rocha, minério). Grande redução do tamanho da alimentação. | Produz um produto relativamente grosso com muitos finos. Não para moagem fina final. |

| Moinho de bolas/hastes | Impacto e atrito (Mídia caindo) | Moagem fina/ultrafina úmida ou seca de minérios, cerâmicas, tintas. Produto muito fino e uniforme. | Alto consumo de energia. Processo lento. Não para materiais fibrosos. |

| Moinho de pinos | Impact (pinos estacionários e giratórios) | Moagem fina de materiais mais macios e não abrasivos (alimentos, produtos químicos). Menor geração de calor. | Não é possível lidar com grandes tamanhos de alimentação ou materiais fibrosos/fibrosos. |

| Moinho de Facas / Triturador | Cisalhamento / Corte (facas rotativas) | Materiais fibrosos, resistentes e fibrosos (pneus, plásticos, madeira, resíduos urbanos). Produz um produto triturado e semelhante a flocos. | Não para produção de pó fino ou materiais friáveis. |

Guia de seleção crítica: escolhendo o moinho de martelos certo

A seleção e o dimensionamento de um moinho de martelos requerem uma análise detalhada dos objetivos do material e do processo.

1. Caracterização do Material (A Etapa Mais Importante):

-

Dureza e Abrasividade: Medido por Escala de Mohs ou índice de abrasão. Materiais altamente abrasivos (como areia de sílica) desgastarão rapidamente martelos e telas, exigindo ligas endurecidas especializadas e aumentando os custos operacionais.

-

Friabilidade: Com que facilidade o material quebra com o impacto. Materiais friáveis (grãos, carvão) são ideais para moagem com martelo.

-

Conteúdo de umidade: A alta umidade (>15%) pode causar entupimento da tela e redução do rendimento. Pode exigir assistência de ar aquecido ou uma etapa de pré-secagem.

-

Tamanho de partícula inicial e alvo (F80 e P80): O tamanho da alimentação e o tamanho do produto desejado determinam o taxa de redução e required energy input.

-

Sensibilidade ao calor e à explosão: Alguns materiais (alimentos, produtos químicos) degradam-se com o calor ou são explosivos (poeira). Pode exigir um moinho com recursos de resfriamento ou construção à prova de explosão (NFPA/ATEX).

2. Especificações operacionais e de desempenho:

-

Capacidade necessária (rendimento): Declarado em toneladas por hora (TPH) ou quilogramas por hora (kg/hora). Este é o principal fator para o tamanho da máquina e a potência do motor.

-

Potência (HP/kW): Diretamente relacionado à capacidade e taxa de redução. A subpotência de um moinho leva a um mau desempenho e entupimento. Uma regra básica é de 1–10 HP por TPH, dependendo do material e da finura.

-

Velocidade do rotor: Velocidades mais altas (3.000 RPM) geram mais impactos para um desbaste mais fino. Velocidades mais baixas (1.800 RPM) proporcionam maior torque para desbaste grosso ou materiais resistentes.

-

Área da tela e tamanho do furo: Uma área de tela maior aumenta a capacidade. O o diâmetro do furo da tela deve ser 1,5–2 vezes menor que o tamanho de partícula final desejado devido à forma elíptica das partículas existentes.

3. Construção e recursos especiais:

-

Material de Construção: O aço carbono é padrão. Aço inoxidável 304 ou 316 é necessário para aplicações alimentícias, farmacêuticas ou corrosivas.

-

Segurança e acesso: Procure Portas de acesso com tela de 360 graus para fácil troca de tela e manutenção. As usinas deveriam ter intertravamentos de segurança que cortam a energia quando as portas estão abertas.

-

Contenção de poeira: Projetos totalmente selados com entradas/saídas flangeadas são necessários para uma operação livre de poeira e integração com sistemas de coleta de poeira.

Melhores práticas de operação, manutenção e segurança

A operação adequada garante eficiência, longevidade e segurança do operador.

-

Sequência de inicialização: Sempre ligue o moinho vazio e under the amperagem de carga total do motor (FLA) . Comece a alimentar o material somente depois que o rotor atingir a velocidade operacional total.

-

Otimização: A finura do produto é controlada por: 1) Tamanho da tela, 2) Velocidade da ponta do martelo, 3) Taxa de alimentação. Uma peneira mais fina, velocidade mais alta ou taxa de alimentação mais lenta produzem um produto mais fino.

-

Cronograma de Manutenção Preventiva:

-

Diariamente: Verifique se há vibrações ou ruídos incomuns. Inspecione os martelos quanto a desgaste.

-

Semanalmente: Verifique a tensão da correia de transmissão e a integridade da tela quanto a furos ou entupimentos.

-

Conforme necessário: Gire ou substitua os martelos quando a borda principal está desgastada (normalmente após 200–1000 horas, dependendo do material). Sempre substitua ou gire os martelos em conjuntos completos para manter o equilíbrio do rotor.

-

Periodicamente: Substitua as camisas de desgaste e as seções da tela. Verifique e lubrifique os rolamentos de acordo com as especificações do fabricante.

-

-

Protocolos Críticos de Segurança:

-

Nunca abra as portas de inspeção enquanto o rotor estiver em movimento.

-

Usar bloqueio/sinalização (LOTO) procedimentos para toda manutenção.

-

Garantir guarda adequada está em vigor para todas as peças rotativas e sistemas de acionamento.

-

Esteja vigilante para contaminação por metais ferrosos no material de alimentação (metal residual), o que pode causar faíscas e danos graves. Usar separadores magnéticos or detectores de metais na linha de alimentação.

-

O futuro da tecnologia de moinhos de martelos

A inovação continua a aumentar a eficiência, a durabilidade e o controle.

-

Materiais e revestimentos avançados: Uso de sobreposições de carboneto de tungstênio e compósitos cerâmicos em pontas de martelo e revestimentos para prolongar a vida útil em aplicações abrasivas em 300–500%.

-

Monitoramento Inteligente e Indústria 4.0: Integração de sensores de vibração, câmeras de imagem térmica e monitores de consumo de energia para prever as necessidades de manutenção (manutenção preditiva), otimizar as taxas de alimentação em tempo real e evitar falhas catastróficas.

-

Otimização de projeto via CFD: A Dinâmica de Fluidos Computacional é usada para modelar o fluxo de ar e partículas dentro da câmara de moagem, levando a projetos que melhoram a eficiência, reduzem a turbulência e diminuem o consumo de energia por tonelada de produto.

-

Engenharia de Redução de Ruído: Projetos de câmaras, materiais de isolamento acústico e invólucros aprimorados para atender às regulamentações mais rigorosas sobre ruído no local de trabalho.

Conclusão: O Motor Indispensável de Redução de Partículas

O moinho de martelos é uma prova de engenharia prática e eficiente. O seu princípio simples e baseado no impacto, quando executado numa máquina robusta e bem concebida, resolve um desafio industrial fundamental num conjunto incrivelmente diversificado de indústrias. A implementação bem sucedida, no entanto, depende de uma processo de seleção deliberado que corresponda cuidadosamente aos parâmetros de projeto da fábrica - velocidade do rotor, configuração do martelo, área da tela e potência -para o específico características físicas da matéria-prima e the especificações do produto desejado .

Ao compreender os princípios básicos descritos neste guia, engenheiros e operadores podem ir além de tratar o moinho de martelos como uma caixa preta. Em vez disso, eles podem aproveitá-lo como uma ferramenta ajustável, otimizando-o para obter rendimento máximo, custo mínimo de desgaste e qualidade consistente do produto. Desde o processamento dos alimentos que comemos e dos medicamentos dos quais dependemos até à reciclagem dos materiais da vida moderna e à produção de biocombustíveis sustentáveis, o moinho de martelos continua a ser um cavalo de batalha indispensável e em evolução no coração da indústria global.