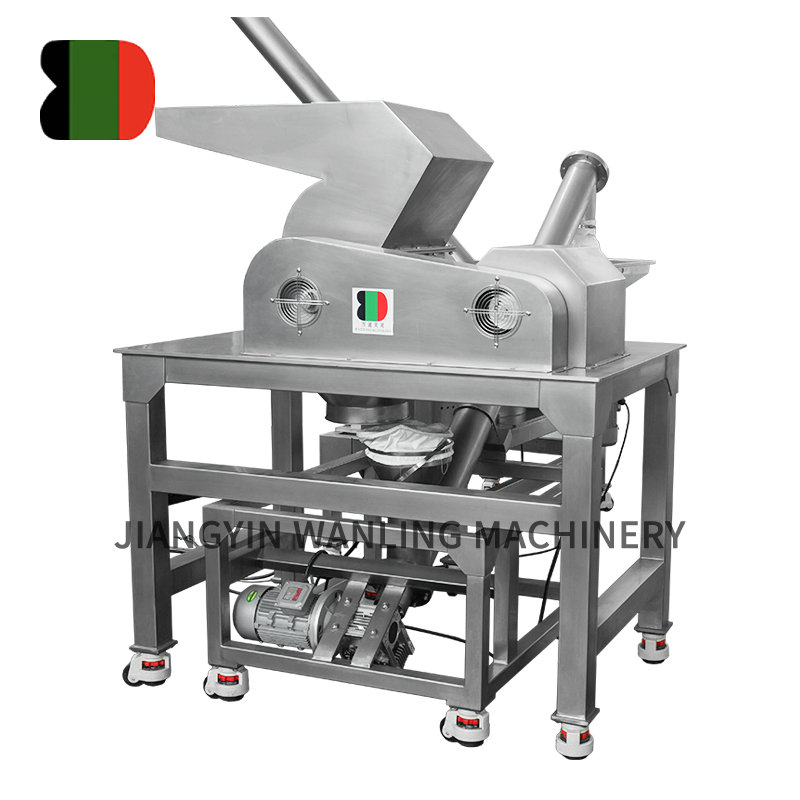

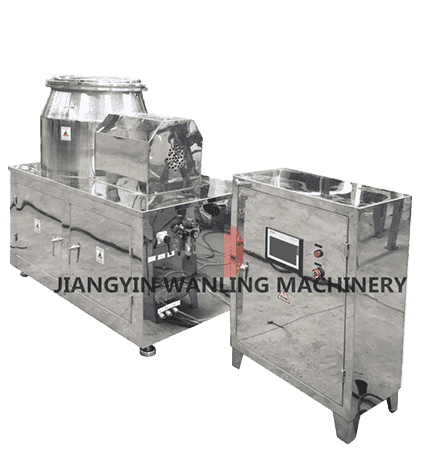

Papel do impulsor e do picador no granulador misturador rápido

Em um granulador misturador rápido , o impulsor e o picador trabalham juntos para transformar misturas de pós finos em grânulos uniformes. O impulsor é responsável pela mistura a granel e pela circulação do pó, enquanto o picador quebra os aglomerados para controlar o tamanho dos grânulos. Sua operação combinada rege o equilíbrio entre intensidade de mistura, distribuição de umidade e densidade dos grânulos, que são essenciais para alcançar resultados reprodutíveis em formulações farmacêuticas e industriais.

Influência da velocidade do impulsor na formação de grânulos

A velocidade do impulsor impacta diretamente as forças de cisalhamento e compressão aplicadas ao leito de pó. Em velocidades mais baixas, a mistura é suave, resultando em grânulos grossos e irregulares devido à distribuição insuficiente do ligante. Aumentar a velocidade do impulsor melhora o movimento das partículas, melhorando a umectação e a densificação dos grânulos. No entanto, velocidades excessivamente altas podem levar à granulação excessiva ou mesmo à quebra dos grânulos formados devido ao cisalhamento excessivo.

Selecionar a velocidade correta do impulsor é crucial para manter a distribuição e a porosidade desejadas do tamanho dos grânulos. A otimização do processo geralmente envolve o equilíbrio da velocidade do impulsor com a viscosidade do aglutinante e as características de fluxo do pó para evitar a formação de grumos ou a geração de finos.

Efeitos típicos do ajuste da velocidade do impulsor

| Velocidade do impulsor | Tamanho do grânulo | Densidade aparente | Fluibilidade |

| Baixo | Grande e irregular | Baixo | Pobre |

| Médio | Moderado e uniforme | Equilibrado | Bom |

| Alto | Fino e compacto | Alto | Excelente, mas há risco de granulação excessiva |

Impacto da velocidade do picador na uniformidade dos grânulos

A velocidade do picador em um granulador misturador rápido determina a eficiência com que grandes pedaços úmidos são quebrados em grânulos menores e mais uniformes. Em baixas velocidades, o picador proporciona fragmentação limitada, levando à formação de aglomerados superdimensionados. A operação em velocidade média ajuda a manter o tamanho uniforme dos grânulos, promovendo a granulação secundária, onde partículas menores aderem aos grânulos existentes. Em velocidades mais altas, o picador introduz alto cisalhamento, criando partículas finas com melhores características de fluxo.

A interação entre as velocidades do impulsor e do picador define o perfil final do grânulo. Enquanto o impulsor controla o movimento do volume, o picador refina a distribuição do tamanho dos grânulos, minimizando a variabilidade do aglomerado e melhorando a compressibilidade a jusante durante a formação de comprimidos ou cápsulas.

Otimizando Parâmetros de Processo para Resultados Consistentes

Alcançar qualidade de granulação consistente em um granulador misturador rápido requer controle preciso de múltiplas variáveis. Juntamente com a velocidade do impulsor e do picador, fatores como taxa de adição de ligante, tempo de granulação e nível de umidade do pó influenciam o resultado. As ferramentas de tecnologia analítica de processo (PAT) são frequentemente usadas para monitorar o torque e o consumo de energia, fornecendo feedback em tempo real para ajustar a intensidade da mistura.

Estratégias de otimização

- Use velocidade média do impulsor com alta velocidade do picador para distribuição estreita do tamanho das partículas.

- Monitore o torque para identificar o ponto final da granulação e evitar o excesso de umidade.

- Ajuste a viscosidade do aglutinante para melhorar a umedecimento uniforme e evitar grânulos superdimensionados.

- Aplique condições de secagem controladas para preservar a resistência dos grânulos e minimizar o atrito.

Conclusão

A interação entre a velocidade do impulsor e do picador é fundamental para o desempenho de um granulador misturador rápido. A otimização dessas velocidades garante tamanho de grânulo uniforme, melhor compressibilidade e perfis de dissolução previsíveis em produtos farmacêuticos. Através do controle inteligente de parâmetros e do monitoramento em tempo real, os fabricantes podem obter processos de granulação eficientes e repetíveis que atendem aos padrões de qualidade e produtividade.