Os mecanismos de moagem em Máquinas de moagem em pó influenciar significativamente o tamanho e a uniformidade do pó resultante. Diferentes tipos de mecanismos de moagem, como moinhos de bolas, moinhos de jato, fábricas de martelo e moinhos de rolos, cada um tem características únicas que afetam as propriedades finais do pó. Veja como eles afetam o tamanho e a uniformidade:

1. Mills de bolas:

Mecanismo de moagem: as fábricas de bolas usam o impacto e o atrito dos meios de moagem (como bolas de aço ou cerâmica) para quebrar o material. A rotação do moinho faz com que as bolas se movam e colidam com o material, reduzindo efetivamente seu tamanho.

Impacto no tamanho e uniformidade do pó:

Tamanho: O tamanho do pó produzido em moinhos de bolas depende do tempo de moagem e do tamanho do meio de moagem. Quanto mais tempo o tempo de moagem, menor e mais fino o pó.

Uniformidade: os moinhos de bolas tendem a produzir pós com uma ampla distribuição de tamanho de partícula (PSD), o que significa que o pó pode conter partículas finas e grossas. A obtenção de uniformidade pode exigir processamento adicional ou condições operacionais específicas.

2. Jet Mills:

Mecanismo de moagem: os moinhos de jato usam ar ou vapor de alta velocidade para criar turbulência, fazendo com que as partículas colidam entre si e quebrem. Esse tipo de moagem é comumente usado para pós ultrafinos.

Impacto no tamanho e uniformidade do pó:

Tamanho: as fábricas de jato são capazes de produzir pós extremamente finos, geralmente na faixa submicron. O tamanho das partículas é controlado principalmente pela pressão e velocidade do ar, bem como pelo design do moinho.

Uniformidade: os moinhos de jato podem produzir uma distribuição mais estreita de tamanho de partícula em comparação com as fábricas de bolas, resultando em um pó mais uniforme. No entanto, o controle do tamanho final das partículas é mais sensível a parâmetros operacionais, como fluxo de ar e propriedades do material.

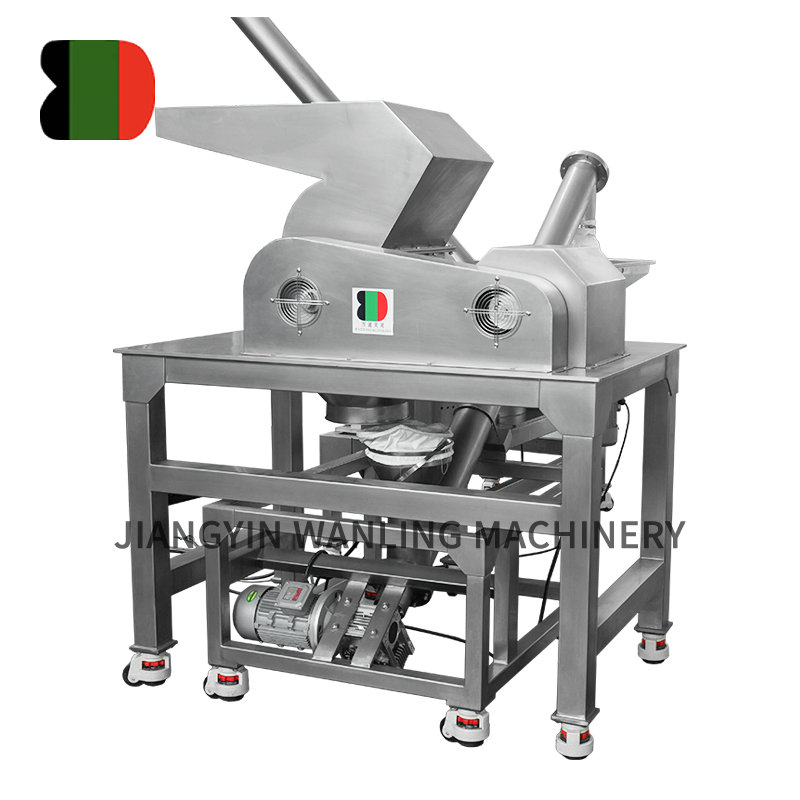

3. Mills de martelo:

Mecanismo de moagem: os moinhos de martelo usam martelos ou lâminas rotativas para impactar e esmagar o material. O material é alimentado no moinho e é repetidamente atingido pelos martelos, fazendo com que ele se divirta em partículas menores.

Impacto no tamanho e uniformidade do pó:

Tamanho: As fábricas de martelo produzem pós com uma distribuição mais ampla de tamanho de partícula do que as fábricas de bola ou jato, com algumas partículas mais grossas misturadas com as mais finas. O tamanho das partículas é influenciado pela velocidade do martelo, tamanho da tela e dureza do material.

Uniformidade: A uniformidade do pó é geralmente menos consistente do que com as fábricas de jato, mas pode ser ajustada até certo ponto alterando o tamanho da tela e os parâmetros operacionais.

4. Roller Mills:

Mecanismo de moagem: os moinhos de rolos usam forças compressivas para esmagar e moer o material entre dois ou mais rolos rotativos. O material é submetido a forças de pressão e cisalhamento, que o dividem em pedaços menores.

Impacto no tamanho e uniformidade do pó:

Tamanho: os moinhos de rolos geralmente produzem pós de tamanho médio e são menos eficazes para produzir partículas ultrafinas em comparação com as fábricas de jato. O tamanho das partículas depende da lacuna entre os rolos e a velocidade da rotação.

Uniformidade: os moinhos de rolos podem produzir pós mais uniformes do que os moinhos de martelo, mas ainda não são tão precisos quanto os moinhos de jato em termos de distribuição estreita de tamanho de partícula.

5. Outras considerações:

Propriedades do material de alimentação: a dureza, a fragilidade e o teor de umidade do material que está sendo processado pode afetar o desempenho de cada mecanismo de moagem. Materiais mais difíceis podem exigir mais tempos de retificação de energia ou mais tempo para atingir o tamanho de pó desejado, enquanto os materiais mais macios podem quebrar mais facilmente.

Time de moagem e entrada de energia: Em todas as máquinas de moagem, o aumento do tempo de moagem ou a entrada de energia geralmente leva a pós mais finos. No entanto, isso também aumenta o risco de superaquecimento ou dano ao material.

Parâmetros adicionais do processo: fatores como temperatura, pressão e presença de auxílios de moagem podem influenciar o processo de moagem e as características do pó resultante. Por exemplo, os auxílios de moagem podem reduzir a aglomeração e melhorar a uniformidade do tamanho de partícula.