Introdução a Liquidificadores de cone duplo

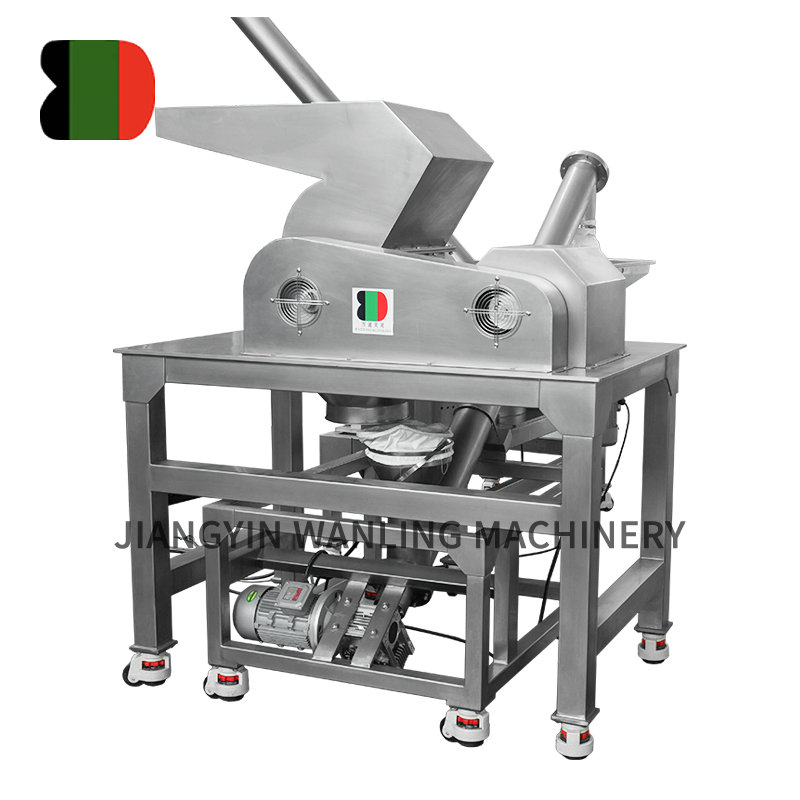

Os misturadores de cone duplo são máquinas de mistura industriais amplamente utilizadas, projetadas para obter uma mistura uniforme de pós e materiais granulares. Seu design exclusivo, com um recipiente giratório de cone duplo, garante rotação contínua e distribuição uniforme de partículas. Embora estejam principalmente associados à mistura a seco, os modernos misturadores de cone duplo também são capazes de lidar com certos processos de mistura a úmido com as modificações apropriadas.

Compreender as diferenças entre as capacidades de mistura seca e úmida é crucial para selecionar os parâmetros corretos do processo, otimizar a eficiência e garantir a qualidade do produto nas indústrias farmacêutica, química e alimentícia.

Mistura a seco em liquidificadores de cone duplo

A mistura a seco é a aplicação mais comum para misturadores de cone duplo. Envolve a mistura de pós ou materiais granulares sem adição de líquidos. A ação oscilante do recipiente de cone duplo faz com que os materiais fluam e caiam em cascata, promovendo mistura uniforme e minimizando o risco de segregação.

As principais vantagens da mistura a seco incluem eficiência energética, risco reduzido de contaminação e desgaste mínimo do equipamento. A mistura a seco é particularmente adequada para materiais sensíveis à umidade, como produtos farmacêuticos, pós químicos e certos ingredientes alimentícios.

Fatores que afetam a eficiência da mistura a seco

- Distribuição do tamanho das partículas: Tamanhos uniformes das partículas promovem uma mistura mais rápida e consistente.

- Diferenças de densidade aparente: Materiais com grandes variações de densidade podem exigir tempo adicional de mistura ou equipamento auxiliar.

- Velocidade de rotação: A velocidade de rotação adequada garante um movimento adequado sem que o material grude nas paredes do recipiente.

Mistura úmida em liquidificadores de cone duplo

A mistura úmida em misturadores de cone duplo envolve a adição de líquidos ou aglutinantes a pós ou materiais granulares. Este processo é menos comum e requer consideração cuidadosa de modificações no equipamento, como o uso de sistemas de injeção de líquido ou defletores internos para melhorar a dispersão.

A mistura úmida é usada em aplicações onde é necessário um revestimento uniforme de líquido ou na formação de grânulos e pastas para comprimidos farmacêuticos, compostos químicos ou produtos alimentícios. O principal desafio é evitar aglomeração, aderência ou distribuição desigual do líquido na mistura.

Fatores que afetam a eficiência da mistura úmida

- Viscosidade do líquido: Líquidos de alta viscosidade podem exigir rotação mais lenta ou mecanismos de mistura adicionais.

- Capacidade de absorção de pó: Materiais que absorvem líquidos rapidamente podem afetar a uniformidade da mistura.

- Sensibilidade à umidade: Certos pós podem degradar-se ou reagir quando expostos a líquidos, limitando as aplicações de mistura úmida.

Comparando capacidades de mistura seca e úmida

Compreender as diferenças entre mistura seca e úmida em misturadores de cone duplo ajuda a otimizar a seleção do processo e o uso do equipamento. Ambos os processos dependem da ação de rotação do recipiente de cone duplo, mas a mistura úmida introduz desafios adicionais relacionados à dispersão do líquido e ao comportamento do material.

| Aspecto | Mistura a seco | Mistura úmida |

| Tipo de material | Pós e grânulos sem líquidos | Pós combinados com líquidos ou aglutinantes |

| Modificações de Equipamento | Recipiente padrão de cone duplo | Pode exigir defletores, sistemas de injeção de líquidos ou revestimentos especiais |

| Complexidade do Processo | Simples e de baixa manutenção | Maior complexidade devido ao manuseio e dispersão de líquidos |

| Aplicativos comuns | Pós farmacêuticos, grânulos químicos, ingredientes alimentares | Granulação de comprimidos, pós revestidos, compostos químicos úmidos |

Conclusão

Os misturadores de cone duplo oferecem recursos flexíveis para mistura seca e úmida, embora a mistura seca continue sendo a principal aplicação devido à sua simplicidade e eficiência. A mistura úmida é viável para processos específicos, mas requer atenção cuidadosa às propriedades do líquido, ao comportamento do material e às modificações do equipamento. A seleção do método de mistura apropriado garante qualidade consistente do produto, eficiência operacional e desempenho ideal na fabricação farmacêutica, química e de alimentos.