Máquina de embalagem em pó Fabricante

-

Máquina de enchimento de pó semi -automóvel

A máquina de enchimento pode encher vários materiais em pó, incluindo sal, especiarias, chá em pó, pimenta, açúcar, etc. Aplicável a alimentos, biologia, medicina e indústrias químic... -

Máquina de embalagem de preenchimento em pó de 500g

Esta máquina de embalagem em pó de alimentos é amplamente usada para embalar produtos de grânulos soltos e não coesivos e indústrias químicas, como mistura de sopa, café, mistura ins... -

Máquina de embalagem de embalagem em pó automática completa

Pesagem automática, formação de bolsas, preenchimento, vedação, corte e impressão de números de lote Design completo da marca registrada no embalagem (sistema de controle de cores... -

Máquina de enchimento de especiarias de sal de meio-AUTO

A máquina de enchimento de meio-AUTO é usada principalmente para embalagens quantitativas de materiais em pó em alimentos, biologia, medicina, indústria química, etc. -

Máquina de embalagem de preenchimento de pó de 1 kg

Esta máquina de preenchimento de pó de 1 kg é uma máquina de embalagem automática de tipo. Pode pesar, fabricação de bolsas, recheio, vedação, corte, número do lote automaticamente. ...

Sobre nós

Honra

-

Honra

Honra -

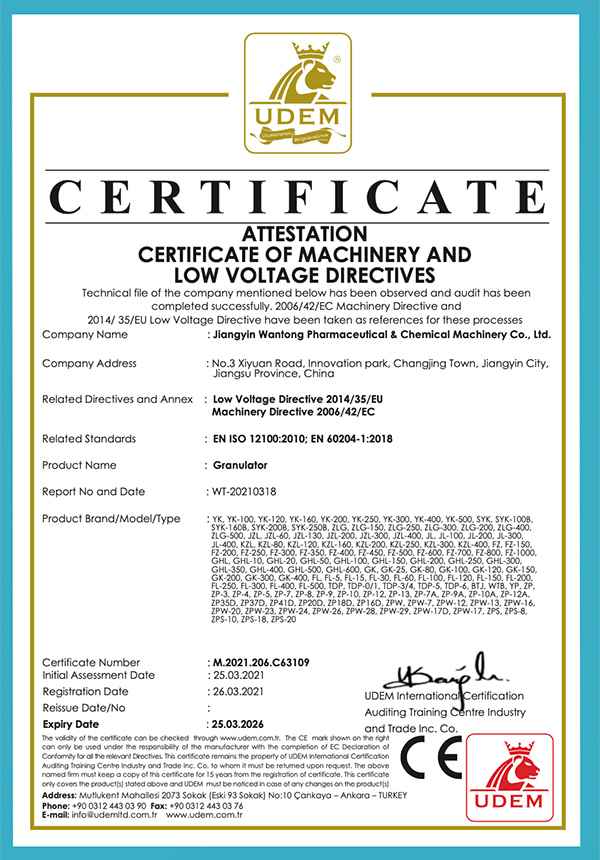

CE

CE

Notícias

-

Notícias da indústria 2026-01-06

Introdução às máquinas de moagem de especiarias Máquinas de moer especiarias são equipam...

Veja mais -

Notícias da indústria 2026-01-04

Introdução aos métodos de secagem industrial A secagem é um processo crítico na fabricação far...

Veja mais -

Notícias da indústria 2025-12-23

Introdução a Liquidificadores de cone duplo Os misturadores de cone duplo são máquinas d...

Veja mais -

Notícias da indústria 2025-12-18

Introdução a Máquinas para moer especiarias As máquinas de moer especiarias são ferramen...

Veja mais

Expansão do conhecimento da indústria

Como garantir o fluxo uniforme de pó em uma máquina de embalagem em pó?

Garantir que um fluxo uniforme de pó em uma máquina de embalagem em pó seja crucial para alcançar resultados de embalagens precisos e consistentes. Aqui estão alguns métodos para conseguir isso:

Condicionamento em pó: Condicionar o pó antes da embalagem pode ajudar a melhorar suas propriedades de fluxo. Isso pode envolver processos como peneiração, des-aglomeração ou secagem para garantir que o pó seja livre e desprovido de aglomerados ou nódulos.

Armazenamento adequado: O armazenamento adequado do pó antes de entrar na máquina de embalagem é essencial. O pó deve ser armazenado em ambientes secos e controlados para impedir a absorção ou o alcance da umidade, o que pode afetar a fluxo.

Design de tremonha otimizado: o design da tremonha desempenha um papel crítico na promoção do fluxo uniforme de pó na máquina de embalagem. Os tremonhas devem ser projetados com superfícies internas suaves e ângulos apropriados para facilitar o fluxo de pó sem causar problemas ou bloqueios.

Vibração ou agitação: a incorporação de mecanismos de vibração ou agitação no sistema de tremonha ou alimentação pode ajudar a afrouxar o pó compactado e promover o fluxo uniforme. Alimentadores ou agitadores vibratórios podem ser usados para agitar suavemente o pó e evitar a ponte ou o berço de ratos.

Taxa de alimentação consistente: manter uma taxa de alimentação consistente na máquina de embalagem é essencial para alcançar o fluxo uniforme. Os alimentadores ou sistemas de dosagem calibrados adequadamente devem ser usados para garantir que o pó seja entregue na máquina de embalagem a uma taxa constante e controlada.

Controle do fluxo de ar: o controle adequado do fluxo de ar dentro da máquina de embalagem também pode influenciar o fluxo de pó. O ar excessivo pode atrapalhar o fluxo de pó, levando a preenchimento e embalagem irregular. Ajustar as configurações do fluxo de ar e o uso de facas de ar ou cortinas de ar pode ajudar a estabilizar o fluxo de pó.

Monitoramento e ajuste em tempo real: a implementação de sensores ou sistemas de monitoramento na máquina de embalagem para detectar variações no fluxo de pó pode permitir ajustes em tempo real para otimizar o fluxo. Isso pode envolver o ajuste das velocidades do alimentador, intensidade de vibração ou configurações de fluxo de ar conforme necessário para manter o fluxo uniforme.

Ao implementar esses métodos, os fabricantes podem garantir um fluxo consistente e uniforme de pó em Máquinas de embalagem em pó , levando a resultados de embalagens precisos e de alta qualidade.

Como otimizar para reduzir a quantidade de materiais de embalagem usados em máquinas de embalagem em pó?

Para otimizar e reduzir a quantidade de materiais de embalagem usados em máquinas de embalagem em pó, considere as seguintes estratégias:

Otimização do projeto de embalagem: designs de embalagem de alfaiate para os requisitos específicos do produto em pó, garantindo o uso mínimo de material, mantendo a integridade e o apelo do produto.

Seleção de material: escolha materiais de embalagem leve e ecológica que oferecem proteção suficiente para o produto em pó. Considere opções recicláveis ou biodegradáveis para minimizar o impacto ambiental.

Minimize a substituição: Evite substituição excessiva ou embalagem secundária sempre que possível. Simplifique o processo de embalagem para eliminar camadas desnecessárias de material de embalagem.

Otimização do nível de preenchimento: ajuste o processo de enchimento para garantir que os contêineres de embalagem sejam preenchidos no nível ideal, minimizando o superestino e o subjamento e a redução do desperdício de material.

Sistemas de embalagem automatizados: Invista em sistemas de embalagens automatizados equipados com controles e sensores avançados para medir e distribuir com precisão a quantidade necessária de pó. Os sistemas automatizados podem ajudar a minimizar o desperdício do material, reduzindo o erro humano e garantindo resultados consistentes de embalagem.

Práticas de fabricação enxuta: adote princípios de fabricação enxuta para identificar e eliminar ineficiências no processo de embalagem. Otimize os fluxos de trabalho, reduzem os tempos de configuração e otimizem o manuseio de materiais para minimizar o desperdício e maximizar a produtividade.

Uso de materiais de embalagem pré-formados: considere o uso de materiais de embalagem pré-formados, como bolsas ou recipientes pré-fabricados, para reduzir a quantidade de material usado no processo de embalagem. Os materiais pré-formados podem ser adaptados para ajustar as dimensões exatas do produto, minimizando o excesso de resíduos de materiais.

Métodos de vedação otimizados: Escolha os métodos de vedação que requerem uso mínimo de material, mantendo a integridade do pacote. Utilize tecnologias avançadas de vedação, como vedação de calor ou vedação ultrassônica, para criar vedações seguras sem sobreposição excessiva de material.

Implementação de materiais recicláveis ou biodegradáveis: explore o uso de materiais de embalagem recicláveis ou biodegradáveis para minimizar o impacto ambiental. Procure materiais inovadores que ofereçam soluções de embalagem sustentáveis sem comprometer a qualidade ou a segurança do produto.

Implementando essas estratégias de otimização, os fabricantes podem reduzir a quantidade de materiais de embalagem usados em Máquinas de embalagem em pó , levando a economia de custos, benefícios ambientais e eficiência geral do processo.