Máquina de misturar Fabricante

-

FZ Automatic Food Cereal Powder Bin Mixer Blender Machine

Esta máquina de liquidificador de liquidificador de bin-bin de cereal automática de alimentos FZ utiliza um design de cone quadrado exclusivo e um rotor angular para criar um movimen... -

Máquina de liquidificador WLV V Cone

Esta máquina de misturador de cone em V é uma máquina de mistura do tipo aço inoxidável, pode ser usada na indústria química e farmacêutica alimentar. O barril de mistura está vazio,... -

WLW Double Cone Dry Powder Barrel Misturador

Este misturador de cone duplo pode misturar pó seco e granular, é uma máquina de mistura do tipo barril. A misturadora é feita de aço inoxidável, o cano dentro está vazio. A parede i... -

WLS Industrial Dry Pó seco 3D Máquina de mistura

A máquina de mistura 3D industrial é amplamente utilizada para a mistura de materiais em pó na indústria de farmácia, indústria química, alimentos e assim por diante. É uma máquina d... -

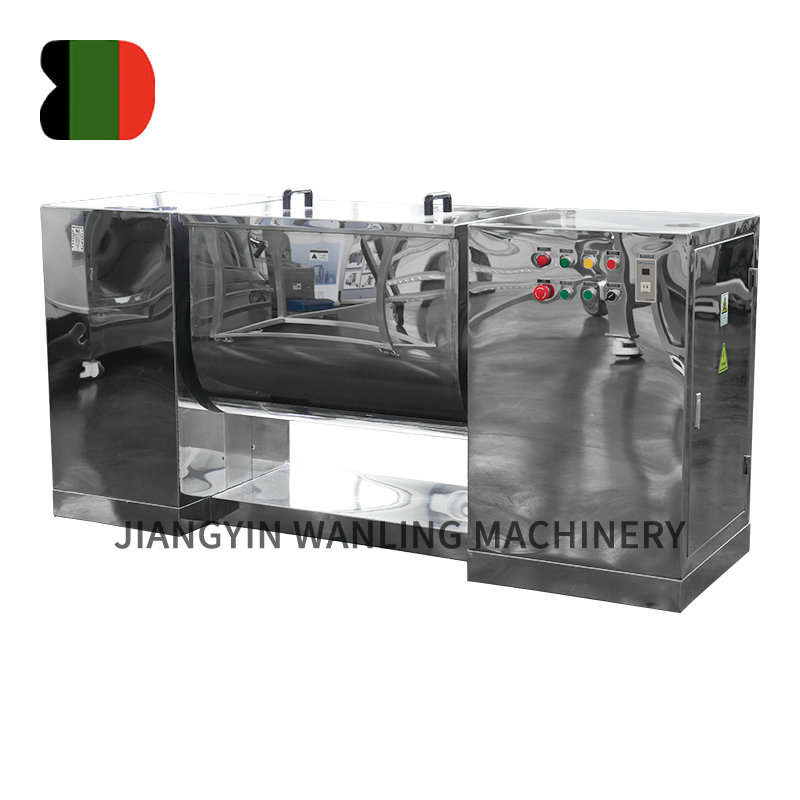

Misturador de fita de mistura de pó seco selvagem Máquina de fita

A batedeira de fita em pó seco é uma máquina de mistura do tipo horizontal, este misturador de fita pode misturar pó seco, grânulo e líquido. A máquina do misturador tem lâmina de fi... -

CH liquidificador de tanque de pó de parafuso único

A batedeira do tanque de pó é uma máquina de mistura do tipo horizontal, pode misturar pó seco, grânulo e líquido. Ele tem lâmina de mistura, sua forma de braço z. Portanto, também c... -

Liquidificador de nauta para parafuso duplo shj

Este misturador de parafuso duplo é uma máquina de mistura de alta eficiência, possui dois parafusos, quando o trabalho da máquina, os dois parafusos rotativos em alta velocidade, o ... -

Eyh Duas Dimensões 2D Mixer Mixer Machine

A máquina de misturador de duas dimensões pode se mover em duas direções, uma para a rotação do tambor, outra para o tambor com o rack de balanço. Portanto, é chamado 2D Mixer Machin... -

FZ Cereal Powder Mixing Bin Mixer Machine

O misturador de lixeiras em pó FZ é amplamente aplicado na indústria de farmacêuticas, produtos químicos, metalurgia, alimento e alimentação. A máquina de misturador de bin pode mist...

Sobre nós

Honra

-

Honra

Honra -

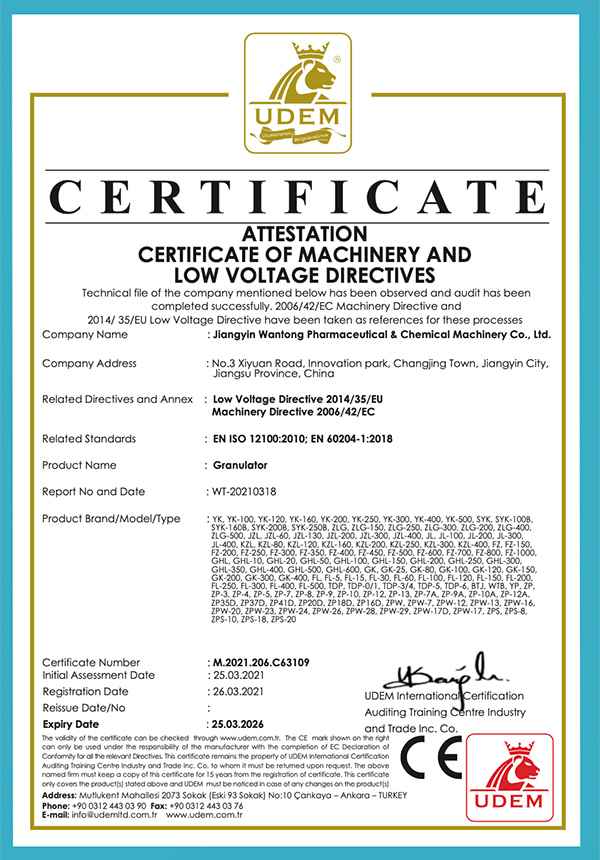

CE

CE

Notícias

-

Notícias da indústria 2026-01-06

Introdução às máquinas de moagem de especiarias Máquinas de moer especiarias são equipam...

Veja mais -

Notícias da indústria 2026-01-04

Introdução aos métodos de secagem industrial A secagem é um processo crítico na fabricação far...

Veja mais -

Notícias da indústria 2025-12-23

Introdução a Liquidificadores de cone duplo Os misturadores de cone duplo são máquinas d...

Veja mais -

Notícias da indústria 2025-12-18

Introdução a Máquinas para moer especiarias As máquinas de moer especiarias são ferramen...

Veja mais

Expansão do conhecimento da indústria

Quais fatores estão relacionados à quantidade de líquido descarregado pelas máquinas do misturador?

A capacidade de descarga das lâminas de um misturador está intimamente relacionada a vários fatores -chave:

Número de fluxo das próprias lâminas: o design das lâminas afeta diretamente seu número de fluxo, que é um dos fatores cruciais que determinam a capacidade de descarga das lâminas.

Velocidade de rotação da lâmina: A velocidade de rotação das pás é um fator importante que afeta a capacidade de descarga. Dado um diâmetro fixo da lâmina, uma velocidade de rotação mais alta geralmente resulta em uma maior capacidade de descarga. No entanto, deve -se notar que velocidades excessivamente altas de rotação podem levar ao aumento do consumo de energia e a possíveis danos ao misturador.

Diâmetro da lâmina: A capacidade de descarga é proporcional ao cubo do diâmetro da lâmina. Isso significa que, nas mesmas condições, o uso de lâminas com um diâmetro maior pode atingir uma maior capacidade de descarga.

Design do misturador: O design geral do misturador também afeta a capacidade de descarga. Fatores como o número de misturadores, as especificações da saída de descarga e sua posição podem influenciar a capacidade de descarga. Portanto, ao selecionar um máquina de misturar , um design apropriado deve ser escolhido com base em condições específicas.

A capacidade de descarga das lâminas de um misturador é influenciada principalmente pelo número de fluxo das próprias pás, a velocidade de rotação da lâmina, o diâmetro da lâmina e o design do misturador. Em aplicações práticas, o ajuste desses parâmetros pode otimizar o desempenho do misturador para atender às diferentes necessidades de mistura.

Como diferentes designs de lâmina em máquinas do misturador afetar a mistura de materiais viscosos versus granulares?

Os projetos de lâmina nos misturadores são adaptados às propriedades dos materiais que estão sendo processados. Para materiais viscosos, como massa ou pastas grossas, lâminas com uma alta taxa de cisalhamento e uma ampla área de superfície são preferidas. Essas lâminas facilitam o rompimento de grandes agregados e promovem a distribuição uniforme de ingredientes ao longo da mistura. Além disso, a forma e a orientação da lâmina podem influenciar o padrão de fluxo dentro da câmara de mistura, garantindo uma mistura eficiente sem causar tensão excessiva no motor.

Por outro lado, ao lidar com materiais granulares como pós ou grãos, a dinâmica de mistura é diferente. Lâminas com uma ação mais suave são normalmente empregadas para evitar quebras ou degradação excessiva das partículas. Além disso, essas lâminas podem incorporar recursos como bolas ou defletores para melhorar o movimento das partículas e impedir o aglomeração. Ao otimizar o projeto da lâmina para materiais granulares, os misturadores podem obter uma mistura completa, preservando a integridade das partículas individuais.

A seleção do design da lâmina é fundamental para alcançar o desempenho ideal de mistura para materiais viscosos e granulares. Ao entender as propriedades reológicas únicas e os requisitos de mistura de cada tipo de material, os fabricantes podem projetar misturadores que fornecem resultados consistentes em uma ampla gama de aplicações.