Secador de spray Fabricante

-

Máquina de secador de pulverização de GLP para leite em pó

O secador de spray centrífuga de alta velocidade é um novo tipo de equipamento de processo de secagem de alta eficiência, pode fazer a solução, emulsão, suspensão e colar materiais l... -

LPG 5L CentrifuGal Spray Secer para leite de café em pó

Aplicação: Processo de secagem de alta eficiência para soluções, emulsões, suspensões e pastas em pó seco, produtos granulares finos ou médios. Ideal para café em pó e produção de le... -

LPG 5L Spray Secer para pó de ovo

O secador de spray 5L é a menor máquina de secador, pode desidratar a água de 3-7 kg a cada hora, adequada para uso em laboratório ou teste. O secador de spray é feito de aço inoxidá...

O secador de spray é um tipo de secador de pressão atmosférica contínua. Pulverize o material líquido em uma névoa usando equipamento especial, permitindo que ele entre em contato com o ar quente e seja seco. Usado para secagem alguns líquidos termossensíveis, suspensões e líquidos viscosos, como leite, ovos, taninos e drogas. Também é usado para secagem de combustíveis, intermediários, sabão em pó e sais inorgânicos. É bom para gerar produtos sólidos em pó e granular a partir de soluções, loção, suspensão e colar matérias -primas líquidas. Portanto, a secagem por pulverização é um processo muito ideal quando a distribuição do tamanho das partículas, o teor de umidade residual, a densidade em massa e a forma de partícula do produto acabado devem atender aos padrões precisos.

Sobre nós

Honra

-

Honra

Honra -

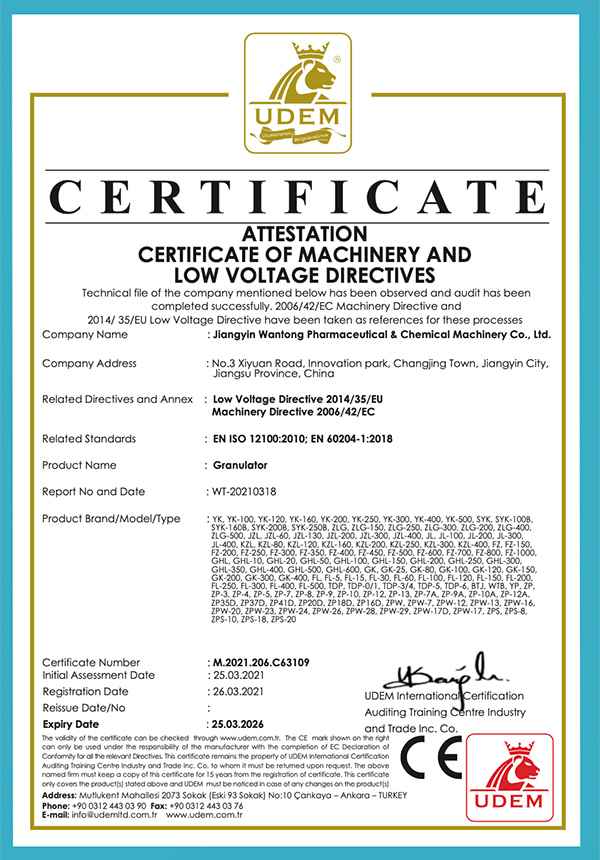

CE

CE

Notícias

-

Notícias da indústria 2026-01-06

Introdução às máquinas de moagem de especiarias Máquinas de moer especiarias são equipam...

Veja mais -

Notícias da indústria 2026-01-04

Introdução aos métodos de secagem industrial A secagem é um processo crítico na fabricação far...

Veja mais -

Notícias da indústria 2025-12-23

Introdução a Liquidificadores de cone duplo Os misturadores de cone duplo são máquinas d...

Veja mais -

Notícias da indústria 2025-12-18

Introdução a Máquinas para moer especiarias As máquinas de moer especiarias são ferramen...

Veja mais

Expansão do conhecimento da indústria

Quais fatores influenciam a eficiência de um secador de spray?

Propriedades do material de alimentação:

As características do material de alimentação, como sua viscosidade, tensão superficial, teor de sólidos e sensibilidade térmica, podem afetar significativamente a eficiência da secagem por pulverização. Materiais com maior viscosidade ou tensão superficial podem exigir mais energia para atomização e evaporação, enquanto os materiais termicamente sensíveis podem exigir temperaturas de secagem mais baixas para evitar a degradação.

Técnica de Atomização:

O método de atomização usado para converter a alimentação de líquido em gotículas pode afetar a eficiência da secagem por pulverização. Diferentes técnicas de atomização, como bicos de pressão, atomizadores rotativos ou atomizadores centrífugos, têm efeitos variados no tamanho das gotículas, distribuição e taxas de secagem.

Parâmetros de secagem:

Fatores como temperatura do ar de entrada, vazão do ar, tempo de permanência e umidade do ar de saída desempenham papéis cruciais na determinação da eficiência da secagem por pulverização. Otimizar esses parâmetros com base nas características específicas do material de alimentação pode melhorar a eficiência da secagem e minimizar o consumo de energia.

Design e configuração:

O design e configuração do secador de spray , incluindo a geometria da câmara de secagem, o tamanho e a forma do dispositivo de atomização e o arranjo de elementos de aquecimento e padrões de fluxo de ar, podem impactar a eficiência da secagem. Os secadores de spray bem projetados com mecanismos de transferência de calor e massa eficientes podem aumentar a eficiência geral do processo.

Fonte de calor:

O tipo e a eficiência da fonte de calor usados no secador de spray, como vapor, gás ou eletricidade, podem influenciar o consumo de energia e a eficiência da secagem. A utilização de sistemas de aquecimento com eficiência energética e técnicas de recuperação de calor pode melhorar a eficiência geral do processo e reduzir os custos operacionais.

Coleta de partículas e separação:

A eficiência dos sistemas de coleta e separação de partículas, como ciclones, filtros de bolsa ou precipitadores eletrostáticos, afeta a recuperação do produto seco e a remoção de partículas finas do ar de exaustão. A otimizar esses sistemas pode impedir as perdas do produto e minimizar as emissões ambientais.

Quais são as diferenças entre a secagem por spray de cocurrent e contracorrente?

Direção de fluxo:

Na secagem por spray de co -renda, o ar de secagem e o material de alimentação atomizado fluem na mesma direção através da câmara de secagem. Isso significa que o ar de entrada, carregando o maior teor de umidade, atende primeiro às partículas mais úmidas, progredindo em direção à saída do secador.

Em contracorrente secagem por spray , o ar de secagem e o material de alimentação atomizado fluem em direções opostas. O ar de entrada, com o menor teor de umidade, entra em contato com as partículas mais molhadas e progride em direção à entrada do secador.

Gradiente de umidade:

A secagem de cocurrent geralmente resulta em um gradiente de umidade menor dentro da câmara de secagem em comparação com a secagem de contracorrente. Isso significa que o teor de umidade das partículas que sai do secador é mais uniforme na secagem de cocorrer.

A secagem de contracorrente cria um gradiente de umidade maior, com o ar mais seco entrando em contato com as partículas mais úmidas primeiro. Isso pode levar a uma remoção de umidade mais eficiente, mas também pode aumentar o risco de exagerar ou secagem desigual do produto.

Perfil de temperatura:

Na secagem de COCURRENT, o perfil de temperatura dentro da câmara de secagem diminui gradualmente da entrada para a saída, à medida que o ar mais quente entra em contato com as partículas mais úmidas primeiro. Isso pode ajudar a evitar superaquecimento e degradação térmica de materiais sensíveis.

Na secagem contracorrente, o perfil de temperatura é tipicamente mais alto na entrada e diminui em direção à saída, à medida que as mais quentes entram em contato com as partículas mais secas. Isso pode resultar em remoção de umidade mais eficiente, mas requer controle cuidadoso para evitar superaquecimento do produto.

Eficiência energética:

A secagem de cocurrent geralmente requer menos energia em comparação com a secagem de contracorrente, pois opera com temperaturas mais baixas do ar de entrada e tempos de permanência mais curtos. No entanto, pode não atingir o mesmo nível de eficiência de remoção de umidade que a secagem de contracorrente.

A secagem contracorrente pode ser mais intensiva em energia devido a temperaturas mais altas do ar de entrada e tempos de permanência mais longos. No entanto, pode atingir maiores taxas de remoção de umidade e pode ser preferido para a secagem de materiais resistentes ao calor ou de alta moistência.

Características do produto:

A secagem de cocurrent tende a produzir produtos com mais teor de umidade uniforme e distribuição de tamanho de partícula, tornando-o adequado para materiais delicados ou sensíveis ao calor.

A secagem contracorrente pode resultar em remoção de umidade mais rápida e pode ser preferida para aplicações onde são necessárias altas taxas de produção ou baixo teor de umidade final.