Máquina transportadora Fabricante

-

Transportador de parafuso de grânulos de alimentos ls

Esta máquina pode transmitir muitos materiais diferentes, como pó seco, como café em pó, farinha de trigo, condimento e também se encaixa em alguns pequenos lotes. -

LS Aço inoxidável Pequenos grânulos de especiarias transportador de parafuso

Aplicações: Transmitindo pós secos como café, farinha e condimentos -

Transportador de vácuo em pó fino zks

O alimentador de vácuo do ZKS usa uma bomba de vácuo para arrastar o ar, para que a entrada do bico de sucção e todo o sistema esteja em um determinado estado de vácuo. -

Transportador de vácuo em pó de aço inoxidável ZKS

O a vácuo de alimentos em aço inoxidável ZKS é um transportador de aço inoxidável, projetado para manuseio higiênico de pós alimentar. -

Transportador de correia de grande material da fruta

Nosso transportador de correia de frutas é amplamente utilizado nas linhas de transporte e embalagem geral. É feito de aço inoxidável. -

Máquina de transmissão de correia de pimenta continuamente

Preserve o pico de frescura e o sabor em suas frutas desidratadas, vegetais, ervas e muito mais com o inovador secador de transportador de correia contínuo. Este secador industrial u... -

LS Máquina de transportador de parafuso de especiarias personalizadas

Esta máquina transportadora de parafuso de especiarias pode transmitir muitos materiais diferentes, como pó seco, como café em pó, farinha de trigo, condimento e também se encaixa em... -

Transportador de vácuo em pó de aço inoxidável ZKS

O transportador de vácuo de aço inoxidável ZKS é um transportador de aço inoxidável projetado para manuseio higiênico de pós alimentar. -

Máquina de transmissão de correia de legumes continuamente

Nosso transportador de correia de vegetais é amplamente utilizado em linhas de transporte e embalagem geral.

Sobre nós

Honra

-

Honra

Honra -

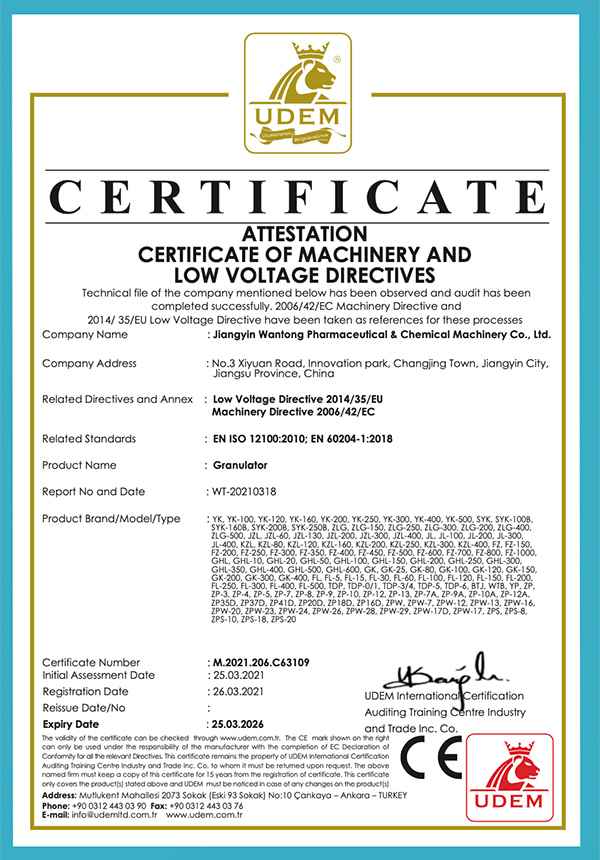

CE

CE

Notícias

-

Notícias da indústria 2026-01-06

Introdução às máquinas de moagem de especiarias Máquinas de moer especiarias são equipam...

Veja mais -

Notícias da indústria 2026-01-04

Introdução aos métodos de secagem industrial A secagem é um processo crítico na fabricação far...

Veja mais -

Notícias da indústria 2025-12-23

Introdução a Liquidificadores de cone duplo Os misturadores de cone duplo são máquinas d...

Veja mais -

Notícias da indústria 2025-12-18

Introdução a Máquinas para moer especiarias As máquinas de moer especiarias são ferramen...

Veja mais

Expansão do conhecimento da indústria

Como uma máquina transportadora pode fornecer controle de velocidade variável para atender às necessidades de produção variadas?

Nos modernos ambientes de fabricação, a eficiência e a flexibilidade são fundamentais. As máquinas transportadoras desempenham um papel crucial na racionalização dos processos de produção, transportando materiais ou produtos sem problemas de um ponto para outro. No entanto, a capacidade de se adaptar a diferentes necessidades de produção é igualmente essencial. É aqui que o controle de velocidade variável entra em jogo, oferecendo uma solução dinâmica para atender às demandas de diversas operações de fabricação.

Entendendo o controle de velocidade variável

O controle de velocidade variável permite que os operadores ajustem a velocidade da correia transportadora de acordo com requisitos específicos. Diferentemente dos transportadores de velocidade fixa, que operam a uma taxa constante, os transportadores de velocidade variável oferecem a flexibilidade de aumentar ou diminuir a velocidade, conforme necessário. Essa capacidade capacita os fabricantes a otimizar a taxa de transferência, minimizar o tempo de inatividade e aumentar a eficiência geral.

Atendendo a diferentes demandas de produção

Na paisagem de fabricação em ritmo acelerado de hoje, as demandas de produção podem flutuar rapidamente. O controle de velocidade variável permite Máquinas transportadoras Para se adaptar a essas flutuações perfeitamente. Durante os períodos de pico de produção, os operadores podem aumentar a velocidade do transportador para maximizar a taxa de transferência e cumprir os prazos apertados. Por outro lado, durante períodos de menor demanda ou ao processar materiais delicados, a redução da velocidade ajuda a manter a integridade do produto e evitar danos.

Melhorando a qualidade e consistência do produto

A consistência é fundamental na fabricação, especialmente quando se trata de qualidade do produto. O controle de velocidade variável desempenha um papel crucial na garantia de uniformidade e precisão em todo o processo de produção. Ao ajustar a velocidade do transportador, os fabricantes podem sincronizar o fluxo de materiais ou produtos, reduzindo gargalos e minimizando o risco de erros ou defeitos. Esse nível de controle se traduz em produtos de alta qualidade e aumento da satisfação do cliente.

Melhorando a eficiência operacional

A eficiência é a pedra angular de qualquer operação de fabricação bem -sucedida. O controle de velocidade variável permite que as máquinas transportadoras operem em níveis ideais de eficiência, maximizando a produtividade e minimizando o consumo de resíduos e energia. Ao ajustar a velocidade de acordo com as necessidades específicas de produção, os fabricantes podem otimizar o fluxo de trabalho, otimizar a utilização de recursos e, finalmente, reduzir os custos operacionais.

Adaptação para processar mudanças e inovações

A inovação está impulsionando a melhoria contínua nos processos de fabricação. O controle de velocidade variável fornece a agilidade necessária para se adaptar a novas tecnologias, mudanças de processo e tendências em evolução da indústria. Seja integrando sistemas automatizados, implementando os princípios de fabricação enxuta ou adotando iniciativas da indústria 4.0, as máquinas transportadoras com controle de velocidade variável podem acomodar facilmente essas inovações, garantindo competitividade e sustentabilidade a longo prazo.

Em conclusão, o controle de velocidade variável é um mudança de jogo no campo das máquinas transportadoras. Sua capacidade de ajustar a velocidade do transportador na voação permite que os fabricantes atendam a diferentes demandas de produção, aprimorem a qualidade do produto, melhorem a eficiência operacional e se adaptem a mudanças no cenário de fabricação. Ao investir em máquinas transportadoras equipadas com controle de velocidade variável, os fabricantes podem desbloquear novos níveis de flexibilidade, produtividade e sucesso no ambiente dinâmico de mercado de hoje.

Quais recursos de segurança estão no sistema de máquinas transportadoras para evitar acidentes?

Nas instalações de fabricação modernas, a segurança é fundamental. As máquinas transportadoras, embora integrantes de simplificar os processos de produção, também representam riscos potenciais para operadores e trabalhadores se não estiverem equipados com recursos de segurança adequados. Neste artigo abrangente, nos aprofundamos dos vários mecanismos e tecnologias de segurança integrados aos sistemas de máquinas transportadoras para evitar acidentes, proteger o pessoal e defender os padrões de segurança no local de trabalho.

Antes de explorar os recursos de segurança, é crucial realizar uma avaliação completa do risco e identificar riscos potenciais associados às operações do transportador. Os riscos comuns incluem emaranhado, pontos de beliscão, queda de objetos e derramamento de material. Ao identificar esses perigos, os fabricantes podem desenvolver estratégias de segurança direcionadas para mitigar riscos e garantir um ambiente de trabalho seguro.

Uma das medidas primárias de segurança nos sistemas transportadores é o uso de guarda e gabinetes. Barreiras físicas, como guardas, cercas e gabinetes, são instaladas ao longo do perímetro do transportador para impedir o acesso a peças móveis e áreas perigosas. Essas barreiras restringem efetivamente o pessoal não autorizado de entrar em zonas perigosas, reduzindo o risco de acidentes e lesões.

Os sistemas de parada de emergência são recursos essenciais de segurança projetados para interromper as operações do transportador imediatamente em caso de emergências ou situações perigosas. Normalmente, os botões de parada de emergência estão estrategicamente posicionados ao longo da linha transportadora, facilmente acessíveis aos operadores. Quando ativados, esses botões acionam um desligamento imediato do transportador, impedindo o movimento adicional e abordando potenciais acidentes.

Os sistemas de intertravamento de segurança aumentam a segurança do transportador, garantindo que certas condições sejam atendidas antes que as operações possam começar ou continuar. Esses sistemas podem incluir sensores de segurança, interruptores e mecanismos de intertravamento que monitoram vários parâmetros, como posições de guarda, fechamentos de portas e status do transportador. Se qualquer condição crítica de segurança for comprometida, o sistema de intertravamento interrompe automaticamente o transportador, impedindo a operação insegura.

Alarmes visuais e audíveis servem como medidas de segurança adicionais para alertar os operadores e pessoal sobre riscos potenciais ou condições anormais. Esses alarmes podem incluir luzes piscantes, estroboscópios, sirenes ou alertas audíveis que indicam emergências, mau funcionamento do equipamento ou condições operacionais inseguras. Ao fornecer avisos claros e imediatos, os alarmes visuais e audíveis ajudam a prevenir acidentes e solicitar ações corretivas rápidas.

A sinalização e os rótulos claros e concisos desempenham um papel vital na transmissão de informações importantes e instruções de segurança ao pessoal que operam ou trabalhando perto de sistemas transportadores. A sinalização pode incluir sinais de alerta, indicadores direcionais, instruções de segurança e pictogramas que destacam riscos, procedimentos operacionais seguros, procedimentos de emergência e equipamentos de proteção individual necessários (EPI). A sinalização adequadamente colocada aumenta a conscientização e promove um comportamento seguro no local de trabalho.

Em conclusão, a segurança é fundamental em Máquina transportadora Os sistemas e uma abordagem multifacetada são necessários para mitigar os riscos e garantir um ambiente de trabalho seguro. Ao incorporar uma combinação de proteção, sistemas de parada de emergência, intertravamentos de segurança, alarmes, sinalização, programas de treinamento e protocolos de manutenção, os fabricantes podem proteger proativamente o pessoal, evitar acidentes e defender os padrões de segurança no local de trabalho. A vigilância contínua, a adesão aos regulamentos de segurança e um compromisso com a melhoria contínua são essenciais para garantir a segurança e o bem-estar de todos os indivíduos envolvidos nas operações de transportadores.